摘要:本指南详细介绍了锻造模具制作的全过程,从设计到完成。涵盖了模具设计的要点、材料选择、加工流程、热处理技术、质量检测及后期维护等各个环节。本指南旨在帮助读者掌握锻造模具制作的核心技术,提高制作效率,确保模具的质量和性能。

本文目录导读:

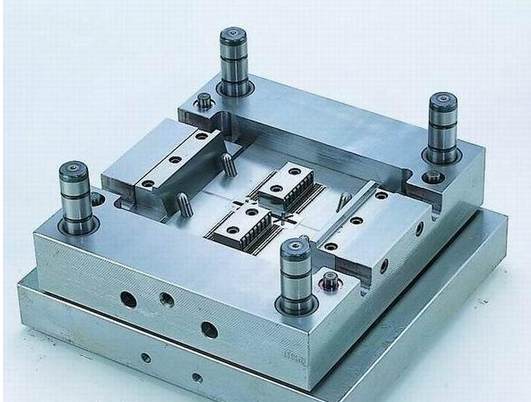

锻造模具在制造业中扮演着至关重要的角色,模具的质量和精度直接影响着锻造产品的质量和生产效率,掌握锻造模具制作的全过程对于从事锻造行业的人员来说至关重要,本文将详细介绍锻造模具制作的全过程,包括设计、材料选择、加工、装配、调试及优化等方面。

设计

1、设计原则

锻造模具的设计应遵循实用性、可靠性、经济性、环保性等原则,在设计过程中,需充分考虑工件的材质、形状、尺寸以及锻造工艺要求等因素。

2、设计流程

(1)分析工件图纸,明确工件的技术要求;

(2)选择适当的模具类型,如热锻模、冷锻模等;

(3)绘制模具结构图,确定模具的各部分尺寸和布局;

(4)进行强度、刚度、寿命等方面的校核与计算;

(5)制定加工工艺路线。

材料选择

1、模具材料的选择原则

模具材料的选择直接影响模具的使用寿命和产品质量,在选择模具材料时,需考虑工件的材质、锻造工艺、模具的使用环境等因素,常用的模具材料包括高速钢、合金钢、硬质合金等。

2、材料准备

根据设计图纸,准备相应的模具材料,在材料准备过程中,需确保材料的尺寸精度、表面质量及性能符合要求。

加工

1、机械加工

模具的机械加工主要包括铣削、车削、钻削等,在加工过程中,应确保模具的精度和表面质量。

2、热处理

热处理是提高模具材料性能的关键步骤,常见的热处理工艺包括淬火、回火、表面强化处理等。

装配与调试

1、装配

模具的装配应遵循图纸要求,确保各部件的正确安装,在装配过程中,需检查各部件的间隙、紧固件是否牢固等。

2、调试

(1)对模具进行空载调试,检查模具的运动是否顺畅,有无卡滞现象;

(2)进行负载调试,观察模具在锻造过程中的表现,检查有无异常现象;

(3)记录调试数据,分析模具的性能,对存在的问题进行调整和优化。

优化与维护

1、优化

根据调试结果,对模具进行优化,优化内容包括改进模具结构、调整工艺参数、提高材料性能等,通过优化,提高模具的使用寿命和锻造产品的质量。

2、维护

(1)定期检查模具的使用状况,发现磨损或损坏及时更换或修复;

(2)保持模具的清洁,防止锈蚀和堵塞;

(3)正确使用和操作模具,避免不当使用导致模具损坏。

操作安全注意事项

1、在加工和装配过程中,遵守安全操作规程,确保人身安全;

2、使用专业工具和设备进行加工和装配,确保产品质量;

3、在调试和使用过程中,佩戴安全防护用品,避免意外伤害;

4、定期检查设备和模具的安全性能,确保生产安全。

锻造模具制作是一项复杂而重要的工作,需要掌握全面的知识和技能,本文详细介绍了锻造模具制作的全过程,包括设计、材料选择、加工、装配、调试及优化等方面,希望本文能对从事锻造模具制作的人员提供帮助和指导,提高模具制作水平,为制造业的发展做出贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...